Die weltweit führende Sandwich-Maschine

Der Cookie Capper übernimmt den kontinuierlichen Produktfluss direkt von einem Durchlaufofen, richtet einzelne Kekse aus, taktet und dreht jede zweite Reihe um, trägt präzise Mengen an Füllung auf und positioniert die Oberseiten exakt auf die Unterseiten.

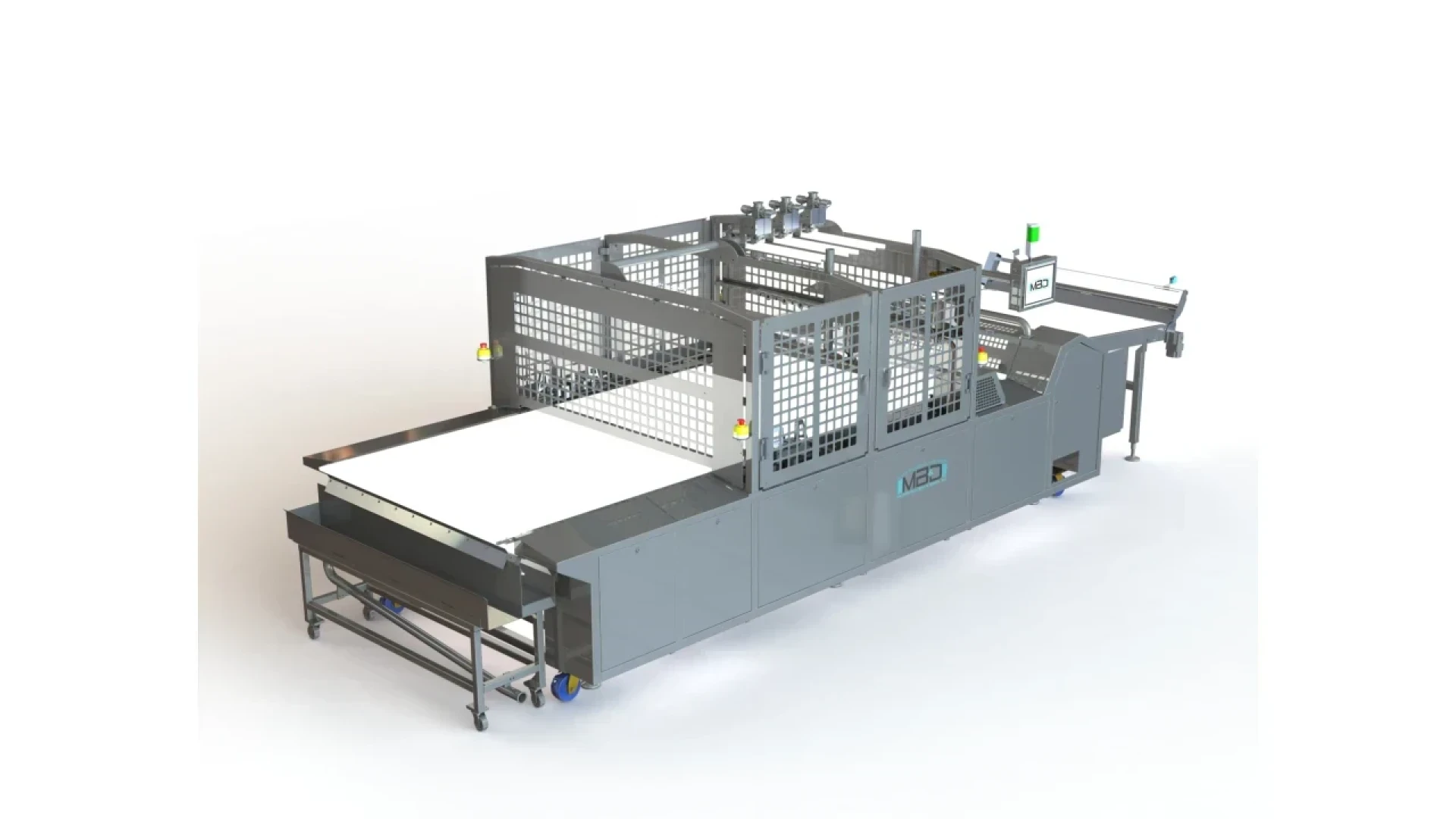

Der Cookie Capper

Die weltweit führende Sandwiching-Maschine – Der Cookie Capper bietet eine schlüsselfertige und hochflexible Lösung für unsere Kunden weltweit. Die Maschine übernimmt den kontinuierlichen Produktfluss direkt von einem Durchlaufofen, richtet einzelne Kekse aus, taktet und dreht jede zweite Reihe um, trägt präzise Mengen an Füllung auf und positioniert dann automatisch die Oberseiten auf die Unterseiten – mit Geschwindigkeiten von bis zu 300 Keksreihen (150 Reihen von Sandwiches) pro Minute. Die fertig belegten Produkte werden anschließend für Überziehen, Verpacken oder weitere Verarbeitung transportiert.

Unser System ist speziell für empfindliche weiche Kuchen, Drahtschnitt- und Rotationsform-Kekse konzipiert, die aufgrund vorgelagerter Prozesse in Größe und Form variieren können. Die Platzierung der Füllung und des oberen Kekses erfolgt mit einer Präzision von ±1 mm, und die Füllmengen werden auf ±1 % des Zielgewichts genau kontrolliert.

Maschinenbreiten von bis zu 2 Metern (~79 Zoll) ermöglichen hohe Produktionsraten durch die Verarbeitung vieler Produkte pro Maschinenzyklus.

Zuführbereich

Ein spezielles Endlosförderband mit zahlreichen Funktionen sorgt für das geordnete Zuführen der Produkte, ordnet sie in Bahnen ein, sammelt sie entsprechend und synchronisiert sie mit dem Rotodex 1 Indexiersystem zur Registrierung und Vorbereitung für nachgelagerte Prozesse. Produkte können je nach Bedarf ausgerichtet und positioniert werden, mit einfachem Wechsel der maßgefertigten Teile.

Flip-Slide-Bereich

Die vielseitigste und effizienteste Methode auf dem Markt zum Umdrehen jeder zweiten Reihe, um abwechselnde Reihen von Ober- und Unterseiten zu erzeugen. Unser innovatives Design ermöglicht Geschwindigkeiten von bis zu 300 Reihen pro Minute und bietet zudem die Möglichkeit, per Knopfdruck in der HMI auf den Bypass-/Fördermodus umzuschalten. Nach dem zeitlich exakten Freigeben der Produkte durch die Flip/Slide-Plattform sorgt Rotodex 2 für eine präzise Registrierung vor den Füll- und Sandwiching-Operationen.

Füllstation

Die Dosierung von Creme, Marmelade, Schokolade, Karamell, Marshmallow oder anderen Füllungen erfolgt über spezielle Füllverteiler. Unsere hochmodernen Verteiler sind auf beweglichen Plattformen montiert, um eine einfache Entnahme und Reinigung zu ermöglichen. Das Gewicht jeder einzelnen Füllung kann bequem über die HMI angepasst werden. Eine „Kein Produkt – Keine Füllung“-Funktion ist ebenfalls integriert.

Sandwiching-Bereich

Hier findet der eigentliche Sandwiching-Prozess statt. Der obere Keks erreicht seine Endposition an Tor 3. Die Jet-Vorrichtung hebt ihn in eine programmierbare Position, um den unteren Keks mit der aufgetragenen Füllung nicht zu beeinträchtigen. Sobald der untere Keks mit der Füllung die endgültige Position an Tor 3 erreicht, setzt das Vakuum-Jet den oberen Keks präzise auf den unteren und bildet so das perfekte Sandwich.

Merkmale:

- Schneller Wechsel & Vielseitigkeit – Umrüstung innerhalb von 10–15 Minuten. Ein System kann über 50 verschiedene Produkte mit unterschiedlichen Größen, Füllungen, Stilen und Reihenanordnungen verarbeiten – einfach per Wechselteil und Knopfdruck in der HMI.

- Flexibilität – Verarbeitung von Produkten mit einem Durchmesser von 20 mm bis über 70 mm, einschließlich Drahtschnitt, Stanzformen, quadratischen oder rechteckigen Produkten, weichen Kuchen und mehr.

- Einfache Prozesse – Unsere Maschine bietet im Vergleich zur Konkurrenz die reibungsloseste, schnellste und wartungsfreundlichste Bedienung.

- Hygienisches Design – Edelstahl-, Titan- und eloxierte Aluminiumkonstruktion mit minimierten Plattenkontaktpunkten, berührungslosen Halterungen und hygienischem Gerätedesign für einfache Reinigung.

- IP65 wasserfeste Elektronik

- Zahnriemen statt Ketten für Antriebe

- Polyolefin-Bänder

- Elektrischer Schaltschrank – Hoffman Nema 4X wasserfester Schaltschrank mit verbessertem Zugang zu elektrischen Bauteilen. Wash-Down-Klimagerät für den Hauptschaltschrank integriert.

- Automatische Produktausrichtung – Fortschrittliches System zur Korrektur von Produktabweichungen durch Förderbandbewegungen.

- Automatische Geschwindigkeitsanpassung – Passt sich automatisch an den Produktfluss an.

- Automatische Bandverfolgung – Spezielles System zur Steuerung des Bandwinkels zur Optimierung der Bandbewegung.

- Neues Capping-Design – Unser innovatives lineares Capping-System verbessert die Präzision und Geschwindigkeit des Sandwiching-Prozesses auf bis zu 300 Reihen pro Minute.

- Verbessertes Rotodex 2 Design – Ein einzelnes, servoangetriebenes Rotationssystem für optimierte Produktausrichtung und verbesserte Ablagegenauigkeit.

- Fortschrittliches Schrottmodul mit Doppelschabersystem – Mobiler Schrottwagen mit separater Trocken-/Nassseite. FDA-zugelassenes duales Schabersystem mit „Schaben-Sprühen-Schaben“-Prozess für eine überlegene Bandreinigung.

- Hochmoderne Steuerungssysteme – Vollständig integrierte Bedieneroberfläche, Rezeptverwaltung, Wartung, Diagnostik (SCADA) und Servo-Steuerung. Schwenkbares Touchscreen-Panel für einfache Bedienung von beiden Seiten der Maschine.

- Servogesteuerte Technologie – Maximale Flexibilität ohne mechanische Nockenwechsel für Sandwichhöhe. Direktantrieb-Servomotoren für höchste Präzision.

- Zentrale Schmierung – Automatische Schmierung aller Schmierpunkte mit Mehrzonen-Verteilerblöcken.

- Bandreiniger – Automatische oder manuelle Steuerung zur kontinuierlichen Reinigung des Bandes mit Auffangwanne für Abwasser.

- Verteilungspipelines – Digitale Temperatur- und Drucküberwachung mit Schnellkupplungen für die Füllverteilung.

- Band-Bypass/Fördermodus – Ermöglicht den Durchlauf von Produkten durch das System. Spannvorrichtung für den Hauptgurt, um den Bypass-Modus zu aktivieren.

- Präzise Steuerung der Ablagegewichte – Sandwichhöhe anpassbar über die HMI während des Betriebs.

- Einfache Entnahme des Manifolds – Manifolds lassen sich leicht abnehmen und reinigen.

- Kein Produkt/Keine Füllung-Funktion – Hochentwickeltes Scansystem verhindert Füllverschwendung und Verunreinigung.

- Optimiertes Pneumatiksystem – Verbesserte pneumatische Leitungsführung, SMC IO-Link gesteuerte Ventile, wassergeschütztes Gehäuse für alle pneumatischen Komponenten.

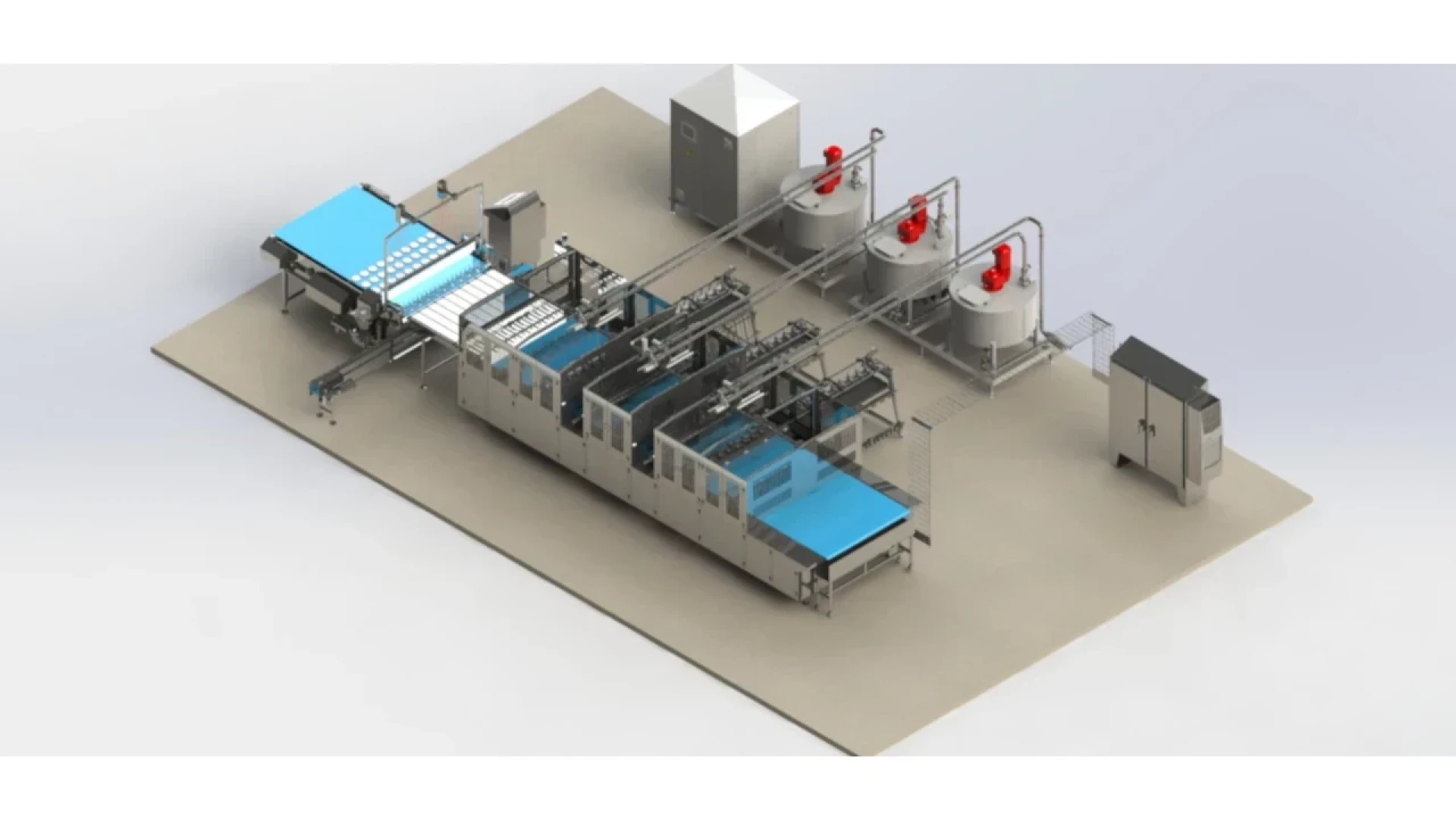

- Creme-Mischoption – Integration in bestehende Creme-Misch- und Temperiersysteme möglich.

- Clean-in-Place (CIP) – Automatisiertes Reinigungssystem für alle Zuleitungen und Verteilersysteme, mit Rückführung des Spülwassers ins Creme-System.