Verpackung leicht gemacht! – Traypacker und Placepacker

Unsere Verpackungsanlagen umfassen den Traypacker und den Placepacker, die eine vorab festgelegte Menge an Keksböden oder Sandwiches in Schalen platzieren. Der Traypacker stellt die Produkte aufrecht in die Schale, während der Placepacker sie flach einlegt.

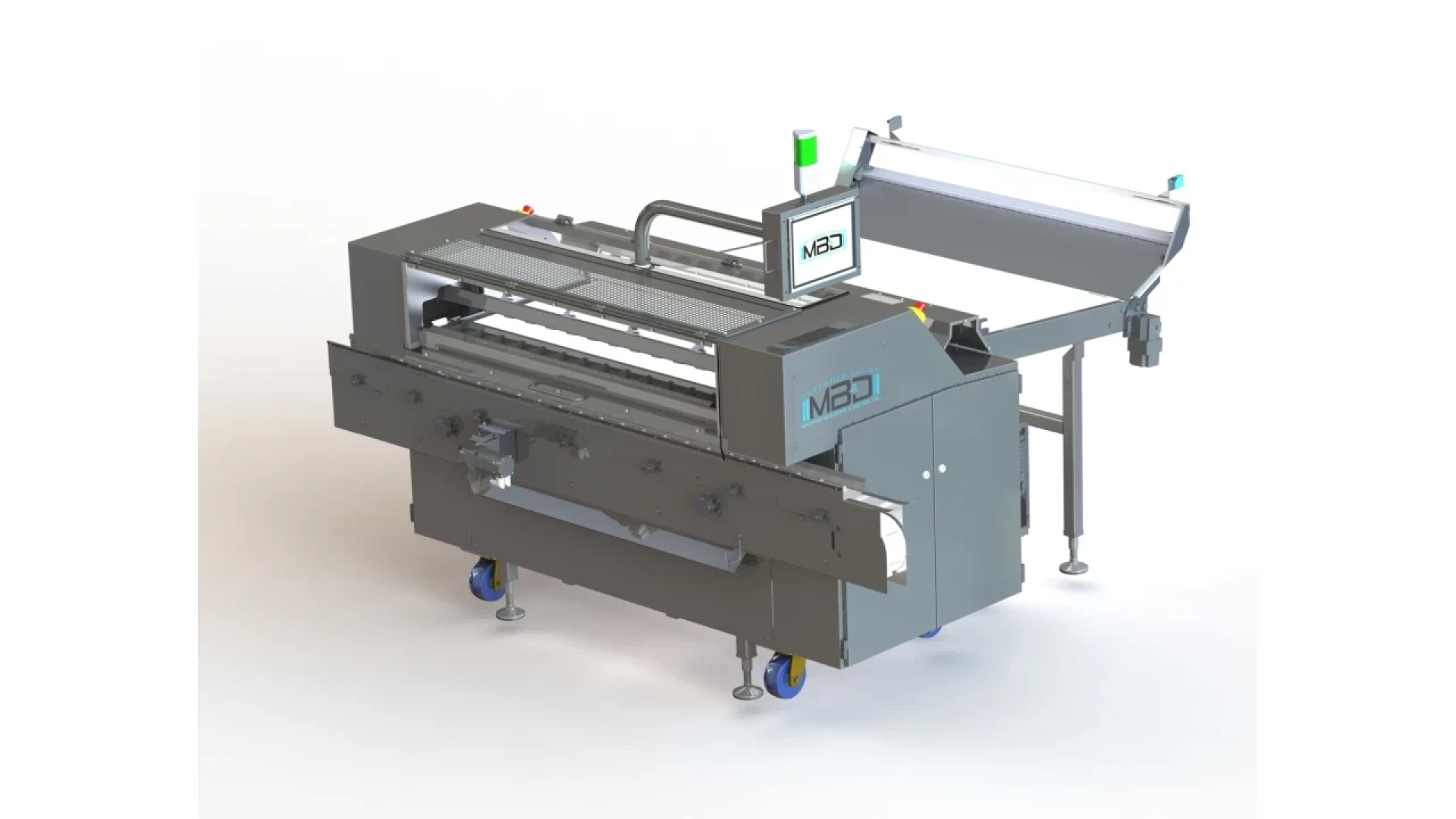

Der Traypacker

Der Traypacker nimmt Produkte mit voller Ofenkapazität über Kühlförderbänder auf, führt sie in mehrere Bahnen, sammelt und taktet sie, bildet Gruppen (Slugs) mit einer vorher festgelegten Anzahl und lässt sie in eine exakt positionierte Schale fallen. Mit diesem Prozess werden Geschwindigkeiten von bis zu 300 Reihen pro Minute erreicht. Verschiedene Arten von Keksen können verarbeitet werden, darunter gespritzte, rotativ geformte, umhüllte und gefüllte Produkte.

Zuführsektion Ein spezielles endloses Förderband mit vielen Funktionen entwirrt die Produkte, nimmt sie auf, führt sie in Bahnen, sammelt sie entsprechend und synchronisiert sie mit der Rotodex-Taktungseinheit, um sie zu registrieren und für weitere Funktionen vorzubereiten. Die Produkte können nach Bedarf ausgerichtet und mit individuell gefertigten Wechselteilen schnell umgestellt werden.

Sortier- und Abwurfsektion Diese Sektion erhält die Kekse vom Rotodex und bildet mit modernster Mechanik und einem Einführmechanismus in Verbindung mit der Rückwand Gruppen (Slugs) einer vorher festgelegten Anzahl. Die Rückwand bewegt sich nach außen und schiebt den Slug in die Abwurfposition. Zu einem programmierten Zeitpunkt gehen die Scharniere in eine geöffnete Position, sodass die Produkte als Einheit in die darunterliegenden Schalen fallen.

Ausgabesektion Die gefüllten Schalen werden an die nachgelagerten Förderbänder zur weiteren Verarbeitung übergeben. Das Schalenförderband ist ein servogesteuertes Flugförderband, das die Schalen präzise unter der Abwurfsektion der Sortiereinheit positioniert. Ungefüllte Schalen können durch eine automatische Entstapelungseinheit einem weiteren Flugförderband zugeführt werden.

Merkmale

-

Schalendämpfung – Ein servogesteuertes Dämpfungssystem minimiert das Aufprallen der Kekse während des Abwurfs. Die Schale wird kurz vor dem Abwurf auf eine bestimmte Höhe und Geschwindigkeit angehoben. Die Dämpfungshöhe ist über das HMI einstellbar.

-

Skalierbare Förderbänder – Ermöglicht die Aktivierung oder Deaktivierung von zusätzlichen Produkt- und Schalenförderbändern. Der Benutzer kann das Förderband starten, die Geschwindigkeit überwachen und den Gurtabstand steuern.

-

Flexibilität – Anpassbar für Produkte unterschiedlicher Größen und Durchmesser. Alle Arten von Keksen können verarbeitet werden, darunter gespritzte, ausgestanzte, rotativ geformte, umhüllte und gefüllte Produkte.

-

Einfache Bedienung – Reibungsloser, schneller Betrieb mit einfacher Wartung.

-

Schneller Wechsel – Teile können innerhalb von 20-25 Minuten ausgetauscht werden. Das System kann automatisch verschiedene Konfigurationen laden.

-

Hygienisches Design – Konstruktion aus Edelstahl, Titan und eloxiertem Aluminium für einfache Reinigung. Verbesserungen umfassen IP65-waschbare Elektronik, Zahnriemen statt Kettenantrieb und Polyolefin-Fördergurte.

-

Hochmoderne Steuerung – Integrierte Benutzeroberfläche mit SCADA-Diagnose, Servoeinstellungen und Rezeptverwaltung.

-

Einfache Handhabung – Mobile Konstruktion für einfache Entfernung und Wiedereinbau.

-

Automatische Rückstellung – Stoppt die Maschine an der richtigen Stelle im Zyklus für einen nahtlosen Neustart.

-

Ausschleusungssystem – Ermöglicht das Beseitigen von Blockierungen ohne Unterbrechung des Produktflusses.

-

Zentrale Schmierung – Versorgt alle Schmierpunkte gleichzeitig automatisch.

Der Placepacker

Der Placepacker nimmt einen kontinuierlichen Produktfluss direkt aus einem Kühltunnel oder Zuführband auf, richtet die Produkte aus, taktet, sortiert und stapelt eine vorher festgelegte Anzahl von Produkten in eine Plastik- oder Papierschale. Verschiedene Arten von Keksen können verarbeitet werden.

Zuführsektion Ein spezielles endloses Förderband mit vielen Funktionen entwirrt, empfängt und sortiert die Produkte in Bahnen, sammelt sie entsprechend und synchronisiert sie mit der Rotodex-Taktungseinheit zur Registrierung und Vorbereitung für weitere Prozesse.

Stapel- und Sortiersektion Nachdem die Kekse das Rotodex passiert haben, werden sie zur Vakuum-Aufnahmestation transportiert. Hier werden komplette Reihen von Keksen mit einer Vakuumleiste aufgenommen und in die Sortierstation überführt. Die Kekse werden gestapelt und anschließend durch eine klappbare Unterseite in die darunterliegenden Schalen entladen.

Merkmale

-

Schalendämpfung – Minimiert das Aufprallen der Kekse durch eine servogesteuerte Hebevorrichtung.

-

Skalierbare Förderbänder – Ermöglicht das Aktivieren oder Deaktivieren von zusätzlichen Förderbändern.

-

Flexibilität – Verarbeitet eine Vielzahl von Keksarten und -größen.

-

Schneller Wechsel – Einfacher Wechsel von Teilen innerhalb von 20-25 Minuten.

-

Automatische Entstapelung – Leere Schalen werden automatisch entstapelt und auf das Transportband geführt.

-

Servogesteuerte Bewegungen – Synchronisation von Keks- und Schalenbewegung für eine präzise Platzierung.

-

Automatische Gurtverfolgung – Schnellwechselgurte für den Zuführ- und Sekundärbereich.

-

Automatische Produktausrichtung – Bewegt Zuführhilfen zur Ausrichtung des Keksflusses.

-

Zentrale Schmierung – Automatische Schmierung aller relevanten Komponenten.

-

Servogesteuertes Übertragungsverhältnis – Elektronische Steuerung der Zuführgeschwindigkeit zur Anpassung an unterschiedliche Zellmengen.